功能陶瓷薄膜被广泛用于压电铁电器件、计算机芯片等重要电子设备。随着电子设备日益追求轻便和柔性化,传统基于硅片的薄膜加工体系已经难以满足需求。为此,更多的工艺开始以保证薄膜质量为前提,尝试实现薄膜与生长基底的分离,例如湿法刻蚀、激光刻蚀等。这样做的目的是以获取自支撑氧化物薄膜,从而最大可能地提升器件柔性性能,并为后续的器件集成提供更高的自由度。然而,这些刻蚀工艺的基础成本和技术门槛都很高,并且很可能对薄膜和基底界面造成不可逆的损害。这就使得功能陶瓷薄膜难以像有机材料那样被广泛用于柔性电子设备。那么,有没有一种方法,完全无需刻蚀,也不需要破坏材料本身,就能够轻松打开陶瓷薄膜和生长基底之间的界面,从而得到自支撑陶瓷薄膜呢?这个想法显然难以实现,因为外延生长的陶瓷薄膜通常和基底之间为共价键连接,强度远远大于范德华力,二维材料研究中常见的机械剥离等范德华转移法无法适用于陶瓷薄膜。

Green Fabrication of Freestanding Piezoceramic Films for Energy Harvesting and Virus Detection

Shiyuan Liu, Junchen Liao, Xin Huang, Zhuomin Zhang, Weijun Wang, Xuyang Wang, Yao Shan, Pengyu Li, Ying Hong, Zehua Peng, Xuemu Li, Bee Luan Khoo, Johnny C Ho, Zhengbao Yang#*

Nano-Micro Letters (2023)15: 131

https://doi.org/10.1007/s40820-023-01105-6

1. 首次实现Sol-gel工艺的压电陶瓷薄膜的绿色无损转移。

2. 自支撑BCZT薄膜的d₃₃值达到209pm/V⁻¹。

3. 独立式压电陶瓷薄膜获得了多种应用场景,例如能量收集和病毒检测。

港科大杨征保教授等提出了一种新型的自支撑陶瓷薄膜制备工艺:仅用几滴水即可打开陶瓷薄膜和基底之间的界面,从而获得自支撑的陶瓷薄膜,该方法通过范德华剥离法制备大面积自由立式压电陶瓷薄膜,简单、绿色、成本有效。通过引入准范德华外延铂层,使得水的毛细力能够驱动薄膜和基底界面的分离过程。制造出的无铅薄膜,BCZT,显示出高压电系数d₃₃ = 209 ± 10 pm V⁻¹和最大应变2%的出色柔韧性。自支撑特性使得它有广泛的应用场景,包括微能量收集和covid-19刺突蛋白检测。并进一步进行了生命周期分析,并量化了基于水剥离薄膜方法的低能耗和低污染。

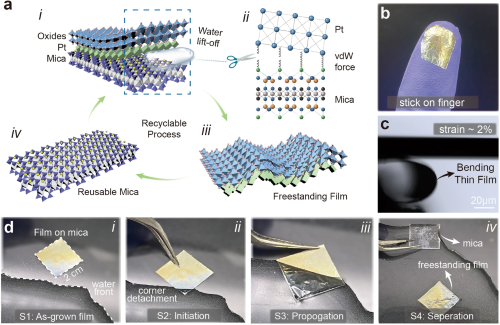

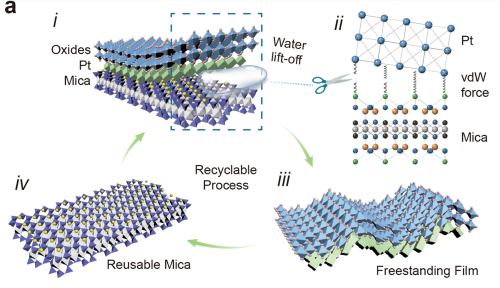

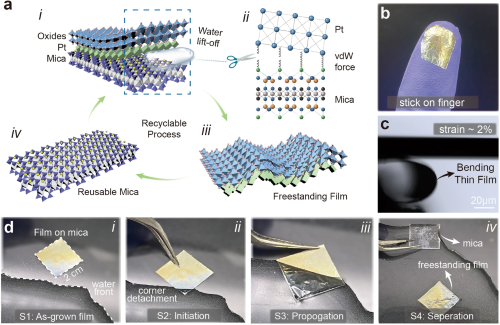

详细的水剥离过程如图1所示。这项工作中的陶瓷薄膜由sol-gel工艺制备。直接在云母上制备的陶瓷薄膜和云母间作用力很强,无法进行剥离。为了降低薄膜材料与基底间的作用力,研究者在云母上先通过磁控溅射制备一层Pt薄膜。Pt薄膜与云母间仅用微弱的范德华力,较容易脱落;此外,Pt对于陶瓷薄膜是较好的金属缓冲层,有利于陶瓷薄膜的生长。研究者在Pt层的上方制备了高质量的BCZT陶瓷薄膜,并覆盖一层疏水的EVA材料以促使水滴浸入Pt和云母界面,从而获得自支撑薄膜。

图 1. 陶瓷薄膜水滴剥离过程。(a) 陶瓷薄膜水剥离的示意图;(b) 自支撑BCZT薄膜粘附在手套指尖;(c) 自支撑薄膜的弹性形变忍受程度;(d) 水剥离BCZT薄膜的实际演示。

自支撑BCZT薄膜的材料和性能表征如图2所示。薄膜的厚度约为400 nm,单个晶粒大小约为100 nm。在PFM下测得薄膜的d₃₃约为209 pm/V,并且能够在20V下发生极化翻转,有着较好的铁电应用前景。研究团队将BCZT薄膜和常用的生物相容性材料PDMS进行了人体细胞培养实验,发现BCZT有着和PDMS相近的生物相容性,有利于进行生物体植入式应用。

图 2. 材料性能表征。(a) BCZT 薄膜顶面的 SEM 图像;(b) 一块独立 BCZT 薄膜的横截面视图的 SEM 图像和(c)放大图像;(d) EDS 结果;(e)200 mV 驱动电压下的 PFM 压电响应振幅;(f)相应的相位分布;(g)相电压滞后环和应变电压滞后环;(h)压电响应在 50 至 250 mV 驱动电压下的线性拟合;(i)厚度与d33近年来BCZT薄膜的比较,按物理和化学制备方法分类;(j)在 BCZT 膜表面培养的肌成纤维细胞的细胞活力,BCZT 膜被 10 μm 厚的 PDMS 层包裹,以及经过 1、3 和 5 天培育后的纯 PDMS 膜。

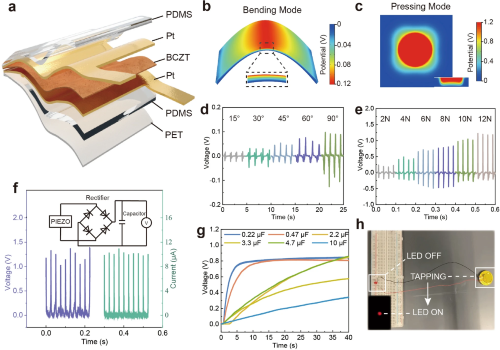

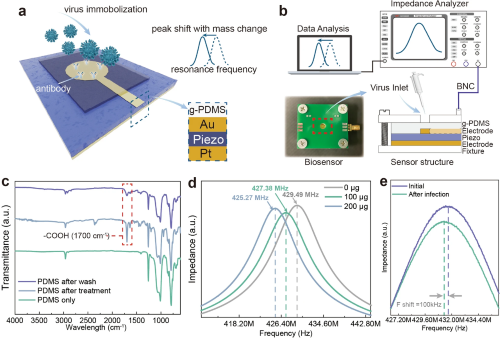

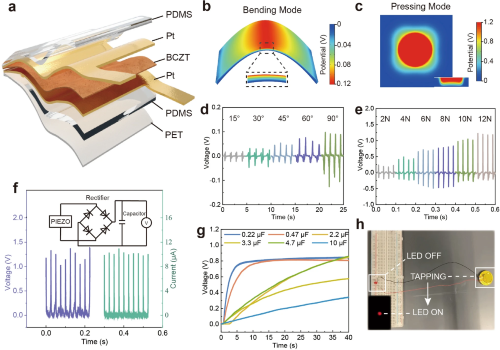

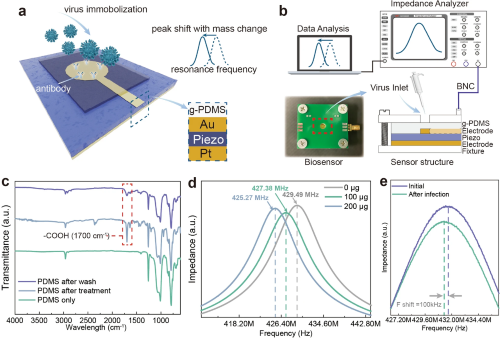

研究者利用自支撑的BCZT薄膜分别组装了柔性压电能量收集器和病毒探测器,结果表明自支撑陶瓷薄膜具有非常高的集成自由度,能够促进功能陶瓷薄膜模块化,为不同应用场景和使用需求提供更方便的接口。

图 3. 柔性压电能量收集器。

图 4. 病毒探测器。

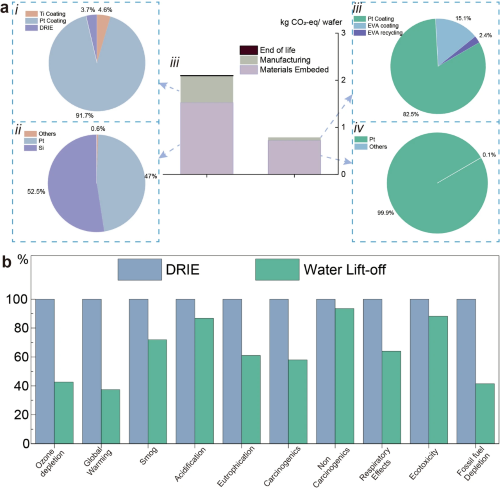

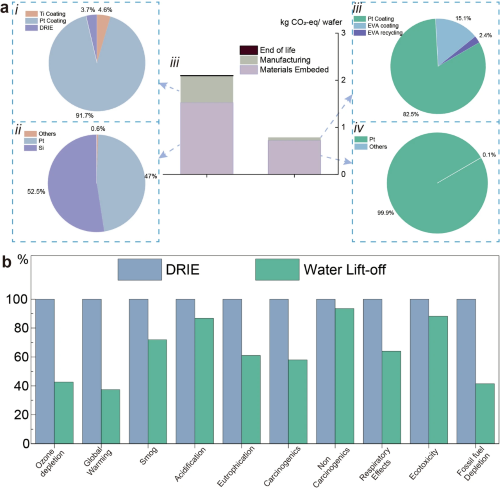

最后,研究人员对这项工艺进行了生命周期评估,对比传统的干法刻蚀工艺,计算得到水滴剥离法的能量消耗和二氧化碳排放当量仅为干法刻蚀的37%左右(仅考虑基底去除过程),验证了该方法的环境友好性。

图 5. 生命周期评估。

本文通讯作者

Nano-Micro Letters

Nano-Micro Letters