Wenjie He, Hai Xu, Zhijie Chen, Jiang Long, jing Zhang, Jiangmin Jiang*, Hui Dou*, Xiaogang Zhang*

Nano-Micro Letters (2023)15: 107

https://doi.org/10.1007/s40820-023-01068-8

本文亮点

1. 预锂化试剂以4-甲基联苯作为阴离子配体,2-甲基四氢呋喃作为溶剂,微米级SiO/C负极的ICE可以达到~100%。

2. 分子动力学模拟表明,通过优化阴离子配体和溶剂来调控Li⁺溶剂化结构,可以达到理想的预锂化效率。

内容简介

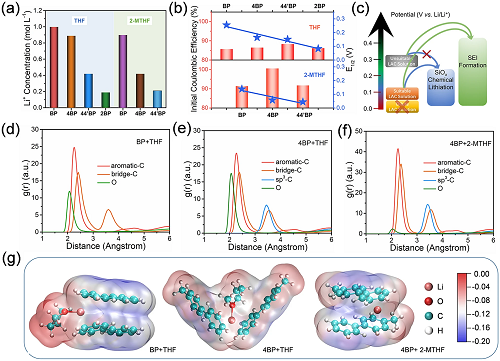

针对硅基负极材料的首次不可逆问题,南京航空航天大学张校刚教授团队提出了一种以4-甲基联苯为阴离子配体,2-甲基四氢呋喃为溶剂的LAC试剂,使微米级SiO/C负极的ICE达到~100%。研究发现,最佳的预锂化效率并不对应最低的氧化还原半电位(E1/2),预锂化的效率由E1/2、Li⁺浓度、去溶剂化能和离子扩散路径等影响因素共同决定。此外,分子动力学模拟表明,选择合适的阴离子配体和溶剂调控Li⁺溶剂化结构,可获得理想的预锂化效率。采用原位电化学膨胀仪和非原位SEI膜表征,证实了化学预锂化对硅基负极循环稳定性的积极作用。

图文导读

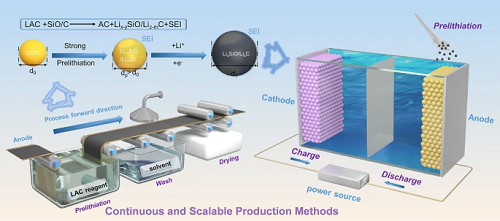

I SiO/C负极的表征及化学预锂化SiO/C负极低的ICE归因于电解液分解和不可逆硅酸锂、氧化锂的形成。为解决上述问题,预锂化是补偿活性Li⁺的有效方法。SiO/C预锂化过程分为两步:(I)LAC试剂制备和(II)SiO/C负极锂化。如图1d所示,电极浸入上述溶液中时,Li⁺和电子在步骤(II)中从LAC转移到SiO/C负极(LAC+SiO/C→AC+ Li₁₋ₓSiO@LiₓC)。在上述过程中,AC应具有较强的得电子能力以保证与锂金属反应,也应具有较强的释放电子能力以保证Li⁺能够顺利脱出。此外,负极预锂化过程也受到LAC试剂的预锂化能力和活性材料的Li⁺扩散路径共同控制。

图1. SiO/C颗粒的结构表征、电化学性能和预锂化过程。(a)SiO/C颗粒的TEM图;SiO/C负极的(b)首次充放电曲线和(c)CV曲线;(d)SiO/C电极预锂化过程示意图。

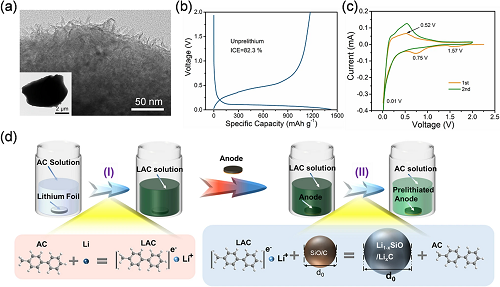

根据LUMO能选择不同的芳烃来优化E1/2值以获得最佳的预锂化效率(图2a)。其中,以4BP为阴离子配体,2-MTHF为溶剂制备的预锂化试剂表现出最佳预锂化效率(图2b)。SiO/C负极的预锂化效率与LAC试剂E1/2的关系如图2c所示。LAC试剂(4BP + 2-MTHF)的E1/2为0.058 V,而SiO/C负极的预锂化效率最好。图2d为制备过程中的LAC试剂颜色变化。基于以上现象,推导出以下规律(图2e):随着LAC试剂E1/2的减小,金属锂与AC溶液反应的可能性变小,Li⁺浓度降低。

图2. p-SiO/C负极的电化学表征及初步预锂化过程分析。(a)不同芳烃的LUMO能;(b)浸泡在不同预锂化试剂中的p-SiO/C负极的首次放电-充电曲线;(c)在扫速20 m V s⁻1下,Cu电极含1 M LiPF₆的不同0.1 M LAC试剂中的CV曲线;(d)LAC试剂颜色变化的数码照片;(e)金属锂与AC溶液反应可能性的示意图。

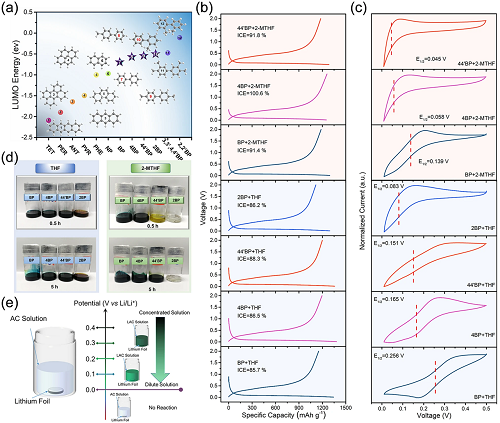

II 化学预锂化机理探索ICP-OES测试(图3a)和p-SiO/C负极预锂化规律(图3b)证实,最佳预锂化效率存在最优值(E1/2)。如图3c所示,随着LAC试剂E1/2的减小,SiO/C负极的预锂化效率先增大后减小。直到LAC试剂的E1/2接近0.05 V时,SiO/C负极才能实现最佳的预锂化效率。如果LAC试剂的E1/2继续减小,Li⁺浓度会急剧下降。然而,当4BP作为阴离子配体时,与以THF为溶剂相比,以2-MTHF为溶剂的LAC试剂表现出更低的Li⁺浓度,但SiO/C负极的ICE显著增强。LAC试剂中Li⁺的脱溶剂动力学(图3d-g)证实,通过选择合适的阴离子配体和溶剂可以达到理想的预锂化效率。

图3. 预锂化过程及其影响因素分析。(a)LAC试剂的Li⁺浓度;(b)p-SiO/C负极的ICE和E1/2;(c)LAC试剂与SiO/C负极预锂化效率关系示意图;不同LAC试剂的(d-f)径向分布函数和(g)第一溶剂化鞘结构的静电势图。

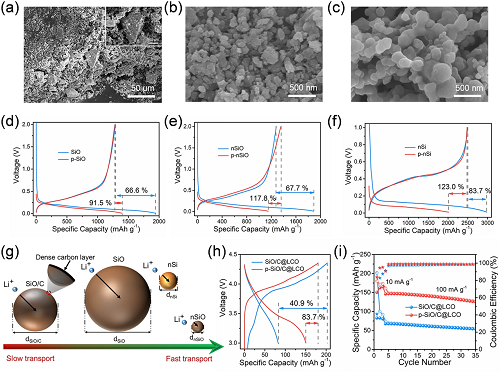

对不同硅基活性材料内部离子扩散路径对预锂化效率的影响进行了研究。相比之下,预锂化nSi负极材料的ICE高达123.0%,相应的ICE增幅为39.3%(图4f)。推测电极材料的预锂化效率受Li⁺扩散路径控制。随颗粒尺寸减小,Li⁺从颗粒表面扩散到材料内部所需时间减少。包覆在SiO颗粒表面的致密碳层会阻碍Li⁺的快速嵌入,从而削弱预锂化效率。将改性工艺与预锂化技术结合,将缩短硅基负极的预锂化时间,降低成本。

图4. 其他硅基材料的形貌和电化学表征以及全电池电化学表征。(a)SiO、(b)nSiO和(c)nSi颗粒的SEM图;(d)SiO和p-SiO负极、(e)n-SiO和p-nSiO负极、(f)nSi和p-Si负极的首次充放电曲线;(g)SiO/C、SiO、nSiO和nSi负极预锂化效率的影响因素;(h)SiO/C@LCO和p-SiO/C@LCO全电池的首次充放电曲线和(i)循环性能。

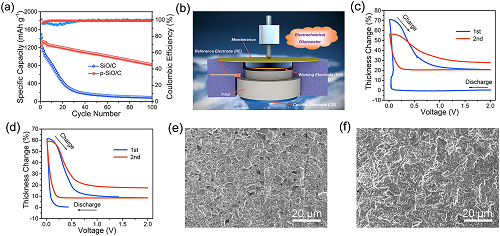

III 化学预锂化对循环稳定性的影响原位电化学膨胀仪结果(图5b-d)表明,p-SiO/C负极成功实现Li⁺的预嵌入,首次厚度变化减小。此外,在前两个循环中p-SiO/C负极表现出高度可逆的厚度变化,主要原因是SiO/C负极的预锂化可以有效缓减反复体积变化引起的机械应变。同时,预形成SEI膜还可以减少不可逆反应对Li⁺的损失。SEM测试(图5e-f)进一步证实预锂化对循环稳定性的积极作用。

图5. 预锂化对循环性能的影响。(a)SiO/C和p-SiO/C负极的循环性能;(b)原位电化学膨胀法示意图;(c)SiO/C和(d)p-SiO/C负极的电压-厚度曲线;(e)SiO/C和(f)p-SiO/C负极的SEM照片。

IV 化学预锂化对电极界面SEI的影响尽管预形成SEI膜可以减少全电池中活性Li⁺损失(图6a),但p-SiO/C负极的循环性能仍不理想。p-SiO/C负极的循环失效机理可采用非原位SEM、TEM和XPS测试进行表征。预锂化过程中形成的SEI膜难以获得足够的机械韧性来改善硅基负极的体积膨胀。因此,预锂化过程中SEI组分的合理构建对循环性能的优化也十分重要。

图6. SEI膜的构建及其组成和结构分析。(a)预锂化电极与电解液接触构建的SEI膜;p-SiO/C负极(b)循环前和(c)循环后的SEM图;p-SiO/C负极循环前后(d)C 1s、(e)Li 1s和(f)F 1s的XPS谱图。

作者简介

贺文杰

贺文杰本文第一作者

锂离子电池负极材料可控制备及高效预锂化、全电池器件构筑以及储锂机制研究。

蒋江民

蒋江民 窦辉

窦辉本文通讯作者

超级电容器、锂离子电池、锂硫电池、锌离子电池等。

▍主要研究成果

▍Email:dh_msc@nuaa.edu.cn

Nano-Micro Letters

Nano-Micro Letters